|

Es war Ende 2005 und Stevens ES 150 Motor schepperte was das Zeug hielt. Da der Motor nicht mehr lange durchhalten würde beschlossen wir, ein neuer muss her!

Steven hatte bisher noch keine Motoren überholt und auch nicht das passende Spezialwerkzeug, er überließ mir das Feld. Ich erstellte bei der Gelegenheit eine Anleitung für Schrauber die keiner Fachwerkstatt mehr vertrauen wollen und lieber selbst den Schraubenschlüssel in die Hand nehmen.

Wir ersteigerten uns 2 TS Motoren und freuten uns über das vermeintliche Schnäppchen. Den TS Motor wählten wir aus, da er Dank des MZ Baukastenprinzips in die ES passte. Aber Achtung! die Motorhalter der alten ES/TS Modelle sind unterschiedlich. Es gibt schmale und breite Motorhalterungen. Die Rahmen in der breiten Ausführung können beide Motorentypen aufnehmen, was hingegen bei der schmalen Ausführung nicht möglich ist.

|

|

|

Bevor der Motor gespalten werden kann, muss er von dem Ölschlamm der letzten Jahrzehnte befreit werden. Es ist immerwieder erstaunlich wieviel Dreck und Schmodder sich unter dem Motor zwischen den feinen Kühlrippen verfangen kann.

|

|

|

|

|

|

|

|

Nach vielen Stunden hatte ich den Motor endlich soweit, dass ich ihn endlich zerlegen konnte. Das nervigste sind die Kührlippen unter dem Motor, hier kann man den Dreck nur mit Schraubenzieher und viel Bremsenreiniger hervorlocken.

|

|

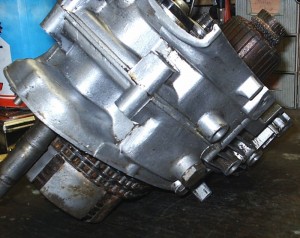

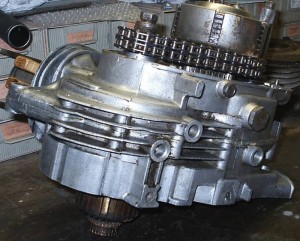

Der Vorbesitzer nahm es offenbar nicht so genau mit der Kettenspannung. In vielen alten Motoren finden sich solche Spuren, ob es nun an faulen Vorbesitzern liegt, die keine Lust hatten die Kette zu spannen oder an der grauenvollen Kettenqualität kann jeder für sich entscheiden.

|

|

Da die Lichtmaschine nicht vorhanden ist sondern nur noch der Anker, wird dieser als nächstes demontiert. Dazu braucht man eine durchgehende 10er Schraube mit einem abgedrehtem Ende um das Gewinde in der Kurbelwelle nicht zu beschädigen. Sie wird komplett eingeschraubt und festgezogen. Entweder löst sich der Anker jetzt schon von dem Kurbelwellenkonus oder es sind noch 1-2 Prellschläge auf den Schraubenkopf nötig. Wenn er sehr fest muss man diesen Vorgang mehrmals wiederholen.

|

|

|

|

|

|

Jetzt kann der Kolben ausgebaut werden. Damit er nicht unnnötig hin- und herkippelt nimmt man ein Gabelholz oder alternativ einen Zollstock um ihn zu fixieren. Nachdem die Drahtsprengringe mit einer Zange entfernt wurden kann der Kolbenboden mit einem Heißluftföhn erhitzt werden. Der Kolbenbolzen lässt sich jetzt mit einer alten Schraube oder dem passenden Dorn ausdrücken. Falls der Bolzen etwas straffer sitzt ist leichtes nachhämmern erlaubt, solang dabei das Pleuel nicht in Mitleidenschaft gerät.

|

|

|

|

|

|

Wir können den Motor jetzt auf die rechte Seite legen und die Kupplung sowie den kompletten Primärtrieb bequem demontieren. Falls man wie ich nicht im Besitz des Spezialwerkzeuges ist um den Stütznippel nach unten zu drücken, reicht eine einfache Kombizange. Nach dem entfernen der Stifte, die man am besten mit einem Magneten herausbekommt, sollte man nicht abrutschen, die Feder und der Teller machen sich gern selbständig, dass geht im schlimmsten Fall in das Auge! Nach dem Ausbau der Komponenten sollte man gleich den Zustand der Federn, Kupplungs- und Stahllamellen anschauen.

Das Neumaß der Kupplungsfeder beträgt 49mm +/- 0,1 mm, dass Verschleißmaß beträgt 47mm. Die Kupplungslammelen haben ein Neumaß von 3,4 +/- 0,1 mm und ein Verschleißmaß von 3,1 mm. Die Stahllammellen unterliegen kaum Verschleiß, wenn sie blau angelaufen sind sollten sie ausgetauscht werden.

|

|

|

|

|

|

Jetzt ist der schwierigste Teil der Kupplungsdemontage abgeschlossen. Um den Kupplungskorb demontieren zu können, braucht man ein Spezialwerkzeug, dass man sich Notfalls aus einer alten Stahllamelle bauen kann. Bevor es zum Einsatz kommt muss der Kerbnagel entfernt und das Sicherungsblech umgebogen werden. Jetzt können wir den Kupplungsgegenhalter einsetzen, die Mutter (Achtung: Linksgewinde) mit einer 19er Nuss und einem Schlagschrauber oder mit viel Schmackes lösen.

|

|

|

|

|

|

Um den Primärtrieb komplett zu entfernen, muss die Schraube des Primärritzels gelöst werden. Die Kurbelwelle wird dafür mit einem Gabelholz blockiert. Als nächstes wird das Primärritzel entfernt, dazu brauchen wir einen speziellen Abzieher. Falls man den Abzieher der 250er Modelle (M24x1,5) hat kann man diesen nutzen. Der Abzieher wird auf das Ritzel geschraubt, die Schraube wird fest angezogen. Mit ein oder zwei Prellschlägen sollte sich das Ritzel jetzt lösen.

Wenn das Ritzel locker ist kann der komplette Primärtrieb (Ritzel, Kette und Kupplungskorb) entfernt werden. Die Kette kann getrost in den Mülleimer fliegen (Werksangabe: die Kette darf max. 8 mm durchhängen).

|

|

|

|

|

|

Nachdem der Primärtrieb gereinigt ist, lässt sich besser beurteilen, welche Teile noch eingesetzt werden können bzw. was in den Altmetall gehört. Der innere Mitnehmer sollte auf eingelaufene Lamellen und Rillen überprüft werden. Wenn die Stehbolzen locker sind ist der Mitnehmer Schrott. Das Sicherungsblech sollte in jedem Fall ersetzt werden.

|

|

Die Zahnräder sollten genau betrachtet werden, Haifischzähne oder abgebrochene Zahnräder gehen sofort in den Müll. Besonders das Kickstarterad ist sehr häufig abgenutzt, das gleiche gilt für den Mitnehmer des Kickstarters. Man sollte sich den Freilauf, den Kupplungskorb, die Kanten des Zahnrades genauer anschauen.

|

|

|

|

Deutlich zu erkennen, die abgenutzte Kante des Kickstartersegments. Dieses Segment sollte ersetzt werden, ansonsten muss man mit einem sehr hakeligen Kickstarter leben, der auch gerne das ein oder andere Mal klemmt.

|

|

Nachdem die linke Seite nun fast komplett demontiert ist, entfernen wir den Drehzahlmesserantrieb. Zuerst wird der Sicherungsring mit einer passenden Zange entfernt, dann wird das Zahnrad einfach abgezogen. Danach demontieren wir die Schraube die das Ölleitblech und Gehäuse für den Drehzahlmesserantrieb fixiert. Sollte die Drehtzahlmesserwelle sich schwergängig in dem Plastegehäuse bewegen lassen, muss unbedingt nachgearbeitet werden, da sonst der Freilauf des Primärtriebs beschädigt wird.

|

|

|

|

|

|

Bevor der Motorrumpf zerlegt werden kann müssen noch einige Kleinigkeiten erledigt werden. Die Leerlaufkontaktanzeige, der Dichtringträger des Abtriebsritzels und der Lichtmaschine müssen noch ab. Durch die flachen Schlitz Senkkopfschrauben wird man hier das ein oder andere Problem bekommen. Ein Prellschlag auf die Schraubenköpfe kann nicht von Nachteil sein. Hinter den beiden Dichtringträgern befinden sich Ausgleichsscheiben, die man gut aufheben sollte. Mit ihnen wird das Axialspiel der Lager ausgeglichen. Bei jeder Montage/Demontage des Rumpfmotors muss es neu eingestellt werden. Bevor alle 14 Gehäuseschrauben entfernt werden wird die Zentrierhülse mit einem passenden Dorn oder wie hier zu sehen mit einer passenden Schraube entfernt.

|

|

|

|

Da der Motor jetzt bereit zum zerlegen ist, muss das Gehäuse auf einer Kochplatte erhitzt werden. Alternativ ist das auch mit einem Heißluftföhn möglich. Nachdem das Gehäuse 100 °C erreicht hat, lässt sich die rechte Gehäusehälfte mit ein paar gezielten Schlägen vom Gummihammer auf die Kettenschlauchhalterung leicht entfernen. Falls die Kurbelwelle aus der linken Seite nicht automatisch "rausfällt" wird der Lagersitz rund um die Kurbelwelle erhitzt und pocht leicht mit dem Gummihammer auf den Kurbelwellenstumpf bis sich die Welle löst. Alternativ kann das Motorgehäuse mit der Kurbelwelle nach unten zu legen, wenn die Kurbwellwelle frei hängt kann man von oben den Lagersitz erhitzen und sie löst sich mit einem "plopp". Nicht vergessen die Welle aufzufangen.

|

|

|

|

Nachdem die Kurbwellwelle entfernt ist wird die Arretiermutter für die Schaltung entfernt. Die Schaltung kann jetzt einfach herausgeschraubt werden. Die Wellen werden mit einem Schlagdorn vorsichtig aus dem Gehäuse entfernt. Zum Schluss werden die Sicherungsringe der Getriebelager entfernt um diese auszuschlagen. Es ist geschafft der Motor ist zerlegt, jetzt können wir die einzelnen Baugruppen des Rumpfs betrachten.

|

|

|

|

|

|

|

|

Die Kurbelwellenlager können mit einem Trennmesser abgezogen werden. Wenn man keins hat, erledigt das jede Werkstatt für einen kleinen Obulus in die Kaffeekasse.

Dieses Gehäuse ist leider in Mitleidenschaft gezogen worden und das Abtriebslager lässt sich im kalten Gehäuse hin- und herschieben. Das Lager könnte mit Lagerkleber montiert werden damit ist das Gehäuse weiter nutzbar. Da wir günstig zu einem neuen Gehäuse kamen benutzten wir das alte nicht weiter.

Als nächstes nehmen wir das Getriebe unter die Lupe. Die Getriebewellen und Zahnräder dürfen nicht blau angelaufen sein, falls dies der Fall ist deutet das auf eine Überhitzung der Wellen oder Zahnräder hin. Die Teile müssen dann ersetzt werden. Die Schaltgabel sollte genau betrachtet werden, die Spitzen dürfen nicht zu sehr abgenutzt sein (Verschleißmaß 4,75 mm). Der Bolzen des Schaltautomaten darf max. 0.3 mm Spiel haben. Falls die Ausschnitte auf mehr als 21 mm ausgeschlagen sind, muss er getauscht werden.

|

|

|