|

Nachdem wir alle Verschleißteile getauscht haben und alle Bauteile gereinigt wurden, kann der Motor zusammengebaut werden. Um später Zeit zu sparen legen wir uns alle benötigten Ersatzteile und Werkzeuge parat. Bevor wir anfangen können müssen wir die Kurbelwelle mit gut geöltem Pleuellager in den Tiefkühlschrank legen. Dieser Schritt ist wichtig um die Lager der Kurbelwelle zu montieren.

|

|

|

|

Bevor die Lager auf die Kurbelwelle montiert werden können müssen die Innenringe erhitzt werden. Dazu erhitzt man einen Heizdorn auf ca. 120° C und steckt die Lager anschließend auf den erhitzten Dorn. Alternativ kann man den Innenring kurz mit dem Heißluftföhn erhitzen. Wenn der Innenring 100° C erreicht hat steckt man die Lager einfach auf den richtigen Kurbelwellenstumpf. Falls das Lager bei der Hälfte stecken bleiben sollte, kann mit einem passenden Rohr nachgesetzt werden. Dabei sollte man vorsichtig sein um die Kurbelwelle nicht zu stauchen.

|

|

|

|

Wenn alles geklappt hat sind die Lager von allein auf die Kurbelwelle gerutscht. Jetzt wird die Kurbelwelle wieder in das Eisfach gelegt, dort lassen wir sie ein paar Stunden abkühlen.

Wenn die Kurbelwelle wieder abgekühlt ist kann die linke Gehäusehälfte auf ca. 100° C erhitzt werden.

|

|

Bevor die Getriebelager eingesetzt werden, montieren wir die Ölleitscheibe (unten) und die 2 Sicherungsringe. Die Lager wurden zuvor im Eisfach gekühlt um sie einfach montieren zu können. Nach dem Einbau der Lager werden die Innenringe geölt damit die Getriebewellen leichter eingesetzt werden können Der Schaltautomat, das Schaltgestänge und die Schaltarretierachse werden zuerst eingesetzt. Jetzt wird die Kupplungswelle (oben) mit leichten Hammerschlägen bis zum Anschlag eingesetzt. Jetzt wird das Zahnrad des ersten Gangs mit der glatten Seite nach oben eingesetzt.

|

|

|

|

Um das Getriebe zu komplettieren setzen wir die Vorgelegewelle + die dazugehörigen Zahnräder und die Zahnräder der Kupplungswelle ein. Nachdem man mit etwas Fingerspitzengefühl das Getriebe eingebaut hat geht man sicher das die 2 Wellen bis zum Anschlag sitzen um Probleme bei der Getriebeinstellungen zu vermeiden. Um das Getriebe einzustellen misst man den Abstand zwischen den Zahnrädern bei eingelegtem 3ten Gang. Über die Schaltarretierschraube kann der Abstand leicht nachjustiert werden. Bei eingelegtem 4ten Gang sollte mit der Fühlerlehre ein Spiel von 0,2mm messbar sein. Wenn alle Richtwerte stimmen wird die Schaltarretierung mit einer Mutter und einem Sicherungsblech fixiert. Wichtig ist das anschließend die Getriebeeinstellung kontrolliert wird.

|

|

|

|

|

|

Bevor die Kurbelwelle montiert wird baut man den linken Simmering ein und streicht die Lauffläche mit MoS² Fett ein. Da das Motorgehäuse jetzt schonwieder abgekühlt ist muss der Lagersitz der Kurbelwellenlager erhitzt werden. Wenn 100°C erreicht sind wird die eisgekühlte Kurbelwelle eingesetzt.Jetzt kann die Dichtfläche des Gehäuses gereinigt werden und mit einer Dichtmasse bestrichen werden (hier: Hylomar oder besser Loctite 510). Die Trennscheibe aus benzinfestem Gummi sollte nicht vergessen werden.

|

|

|

|

Je nach Gehäusedichtmasse muss man ein wenig warten bis die Lösungsmittel verflogen sind. Die rechte Gehäusehälfte wird während dessen auf 100 °C erhitzt. Das Schaftrad muss noch auf die Kupplungswelle gesteckt werden. Wenn die rechte Gehäusehälfte heiß genug ist wird sie auf die linke Gehäusehälfte aufgesetzt. Mit ein paar Gummihammerschlägen wird sie fest montiert. Jetzt wird im vorderen Bereich eine Schraube fixiert um dann die Zentrierhülse einzuschlagen. Das Lager der Abtriebswelle wird mit einem passenden Schlagdorn eingeschlagen. Die vordere Schraube wird wieder gelöst und mit gut verteilte Schlägen drehen die Wellen ohne zu klemmen (Freischlagen). Die Schrauben werden in der richtigen Reihenfolge angezogen.

|

|

Wenn alle Schrauben festgezogen sind wird die Schaltbarkeit des Getriebes überprüft, alle Wellen müssen frei laufen ohne zu klemmen drehen. Falls die Kupplungswelle klemmen sollte kann mit leichten Schlägen von links nach rechts das Problem behoben werden. Der rechte Kurbelwellensimmering wird in den Dichtringträger eingesetzt. Bevor er montiert werden kann muss das Axialspiel eingestellt werden. Anschließend montiert man den Träger mit einer neuen Papierdichtung. Die Leerlaufanzeige wird ebenfalls montiert.

|

|

|

|

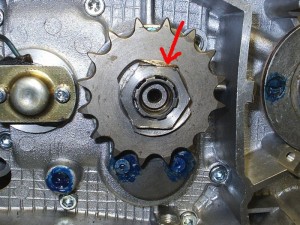

Als nächstes montieren wir den Leerlaufschalter und gleichen das Axialspiel des Abtriebslagers zum Dichtringträger aus. Bevor der Träger zum Einsatz kommt wird der Simmering eingedrückt. Jetzt werden die Schrauben mit ein wenig Hylomar oder einem anderen Dichtmittel bestrichen. Damit stellt man sicher das kein Öl austritt bzw. das keine Nebenluft angesaugt wird. Die Distanzhülse für das Ritzel wird an der Außenseite eingefettet um den Simmering während der ersten paar km nicht zu beschädigen. Das Ritzel wird aufgesteckt, verschraubt und mit dem Blech gegen lösen gesichert.

|

|

Falls der Fixierstift für die Lichtmaschine nicht vorhanden ist wird er in die passende Bohrung gesteckt. Alternativ kann man einen alten passenden Nagel nehmen falls der Stift nicht mehr vorhanden ist.

|

|

Damit die Kupplung besser montiert werden kann montieren wir den Anker und die Lichtmaschine später. Der Motor wird auf die rechte Seite gelegt. Der Kickstart wird mit Feder 2x im Uhrzeigersinn vorgespannt. Bevor die Kupplung montiert wird stellt man die Kettenflucht zwischen den beiden Ritzeln eingestellt werden. Mit Hilfe von Distanzscheiben wird die Flucht so exakt es geht eingestellt. Vor der Montage wird der Konus der Kurbelwelle und des Ritzels entfettet um einen optimalen Halt zu gewährleisten. Das Ritzel und der Kupplungskorb wird mit Kette aufgesetzt.

|

|

|

|

Damit das Primärritzel ordentlich sitzt, wird der Abzieher aufgeschraubt und mit einem Prellschlag fixiert. Nun kann man das Ritzel mit 60 NM anziehen. Die Kurbelwelle sollte vorher mit dem Gabelholz blockiert werden. Dann wird der Innere Mitnehmer der Kupplung aufgesteckt und mit aufgesteckten Gegenhalter wird die Mutter (Linksgewinde) mit 60 NM angezogen.

|

|

|

|

Nach dem festziehen wird das Sicherungsblech des inneren Mitnehmers umgebogen. Hier wird das Drehzahlmessergehäuse nur als "Dummy" eingesteckt, da er in der ES keine Verwendung findet. Bei TS Motoren sollte er vor der Kupplungsmontage eingebaut werden.

|

|

|

|

Der Gegenhalter des inneren Kupplungsmitnehmers bleibt aufgesteckt, da jetzt das Sekundärritzel festgezogen wird. Das Ritzel wird mit einer alten Kette fixiert und die Mutter wird mit 60 NM angezogen. Anschließend wird das Sicherungsblech umgebogen.

|

|

|

|

Bevor der Kolben montiert wird ölen wir das obere Pleuellager. Nebenbei kann der Kolben erhitzt werden um die Montage des Kolbenbolzens zu vereinfachen. Der Kolben wird auf das Gabelholz gesetzt (Pfeil in Fahrtrichtung) und dann wird der geölte Kolbenbolzen durch das Pleuelauge geführt. Um zu verhindern das die Kolbenbolzenclips in den Kurbelraum fallen wird dieser mit ein paar Lappen abgedeckt. Vor der Montage des Zylinders setzen wir die Papierdichtung ein und ölen Kolben und Zylinder ordentlich ein. Dank des Gabelholz fällt die Montage leicht, es muss nur darauf geachtet werden, dass die Kolbenringe in die Nuten gedrückt werden und die Fixierstifte mit der Aussparung der Kolbenringe übereinstimmen.

|

|

|

|

|

|

|

Der Zylinder ist montiert, jetzt setzen montieren wir nur noch den Kopf und ziehen die 4 Muttern über Kreuz an.Der Ansaugstutzen wird mit 2 Pappdichtungen montiert. Bei dem Plastestück auf die richtige Einbaulage achten, damit keine Verwirblungen entstehen.

|

|

|

|

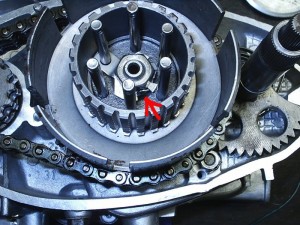

Jetzt wird die Kupplung komplettiert, immer abwechselnd wird eine Stahllamelle und eine Kupplungslammelle. Bevor der Federteller aufgesteckt wird muss der Drucknagel eingesetzt werden, dieser wird sehr gern vergessen. Der Schweißpunkt muss mit einem der Bolzen fluchten. Bei der Montage der Federn, Becher und Stütznippel geht man wie bei der Demontage vor.

|

|

|

|

|

Der Primärtrieb ist nur komplett montiert. Wir legen die Dichtung auf und verschrauben den Kupplungsdeckel.

|

|

|

|

Jetzt wird nur noch die Lichtmaschine montiert und die Zündung eingestellt. Nachdem die Lichtmaschine eingebaut wurde stellen wir am höchsten Nockenpunkt einen Unterbrecherabstand von 0,3 mm ein. Der Zündzeitpunkt wird auf 3mm v. OT justiert. Der Zündzeitpunkt lässt sich mit einer Messuhr am besten einstellen, falls keine zur Hand ist kann auch eine Gradscheibe genutzt werden.

|

|

|

|

Der Motor ist fertig für den Einsatz, im nächsten Beitrag folgt der Einbau des frisch überholten Kraftwerks.

|